I trasformatori da forno possono essere suddivisi nelle seguenti due categorie in base alla tipologia di corrente utilizzata dalla rispettiva fornace:

-

Forni a corrente continua (CC)

-

Forni a corrente alternata (AC)

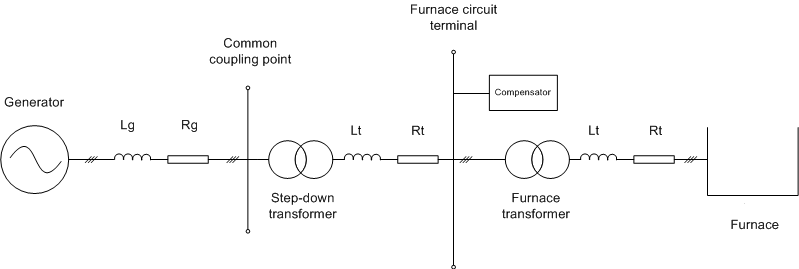

Il campo di variazione dei cicli di carico del forno è abbastanza ampio, a seconda delle sue dimensioni e in base ai requisiti metallurgici generici (ad esempio durante i processi di fusione o raffinazione).

Il processo di fusione ha pesanti fluttuazioni di corrente a causa di instabilità d'arco e di movimenti di carico, rispetto a quello di raffinazione.

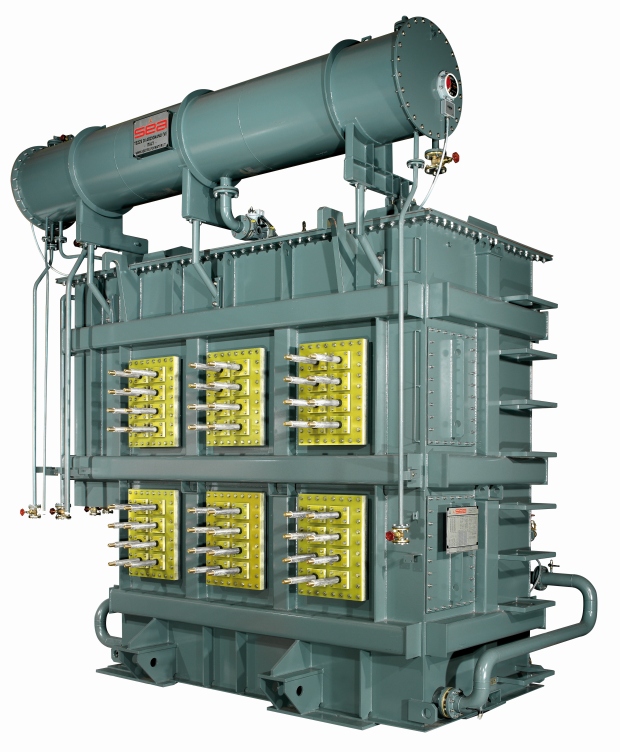

La caratteristica principale dei trasformatori da forno è che hanno il lato primario con tensioni elevate e correnti basse, a differenza del lato secondario il quale ha tensioni basse e correnti elevate.

Forni a Corrente Continua

Nei processi di fusione viene utilizzata la corrente continua; in questo caso il trasformatore viene installato in combinazione con un raddrizzatore che alimenta la fornace.

Il vantaggio dei forni che usano corrente continua è la più alta resistenza e i meno disturbi introdotti nel sistema.

Durante la fase di raffinazione vi è la necessità di stabilizzare gli archi che si vengono a creare.

Un altro vantaggio di questa tipologia è che vi è un minor consumo di elettrodo per tonnellata prodotta di acciaio; meno elettrodi sono utilizzati e meno armoniche vengono introdotte nel sistema.

Trasformatori per forni a CC vengono utilizzati nella fusione di rottame metallico (es.acciaierie).

Forni a Corrente Alternata

I forni a corrente continua possono essere così suddivisi:

-

Forni ad arco elettrico (EAF)

-

Forni da riduzione

-

Forni speciali

I trasformatori EAF sono utilizzati nelle acciaierie, nei forni siviera (LF) e in quelli di produzione delle leghe del ferro.

Le condizioni di lavoro sono abbastanza critiche e gravi, causate da sovracorrenti e sovratensioni generate dai cortocircuiti nei forni.

Sono utilizzati per la fusione del metallo di scarto.

Solitamente in presenza di un EAF c'è anche un LF, forno siviera, usato per raffinare il metallo fuso attraverso i forni ad arco.

Tale tipologia di trasformatori solitamente è trifase.

Di fronte ad un EAF solitamente viene installato un raddrizzatore per un carico continuo ed ininterrotto.

I trasformatori per forni da riduzione sono usati in metallurgia, principalmente nelle leghe del ferro e produzione di metalli come rame, stagno, zinco, etc.

Solitamente sono trasformatori monofase.

I tasformatori per applicazioni speciali sono utilizzati in processi di riduzione del materiale dell'elettrodo e della raffinazione.

Elevate correnti secondarie ed ampio range di tensioni

(per la produzione dell'acciaio fino a 90 kA e per le leghe del ferro fino a 160 kA)

Le modalità di regolazione della tensione

Soluzioni differenti a seconda di quale sia lo scopo finale in ottica di ottenere la configurazione più idonea.

-

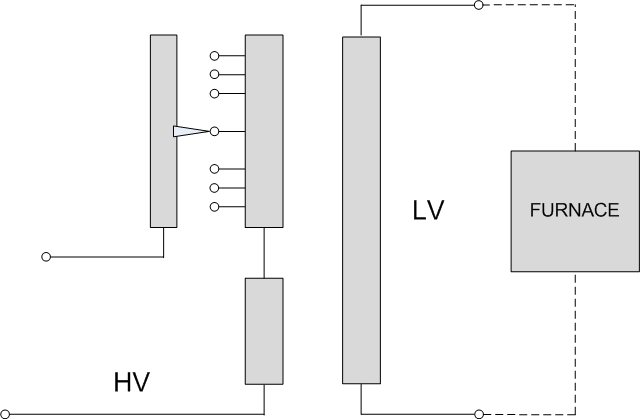

Regolazione diretta (regolazione attraverso la commutazione sull'avvolgimento di alta tensione)

-

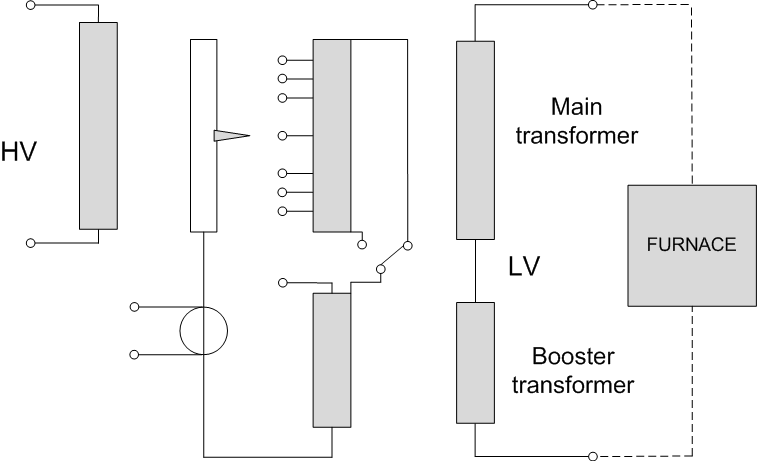

Regolazione attraverso un trasformatore ausiliario (regolazione tramite booster), un circuito particolare con due nuclei nella stessa cassa

-

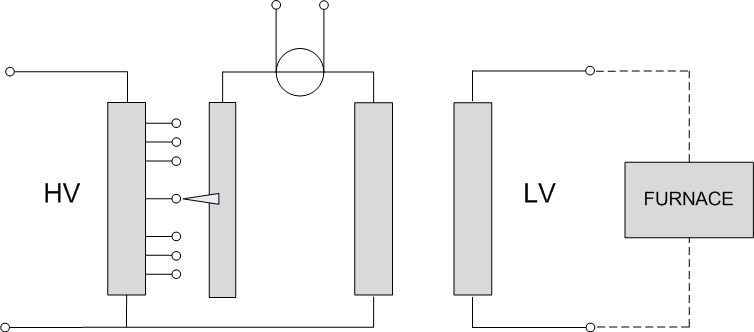

Regolazione attraverso autotrasformatore (ATR)

1. Commutatore sul lato primario

Questa configurazione è la più vantaggiosa: permette di utilizzare un solo nucleo magnetico singolo che significa riduzione sia del peso che delle perdite del trasformatore stesso..

Le prese di commutazione solitamente sono poste all'estremità del neutro dell'avvolgimento primario.

Lo svantaggio è legato agli step di commutazione che non sono costanti tra loro.

I trasformatori possono essere dotati di uno switch stella-triangolo addizionale (in questo modo si ottiene un range più ampio per la tensione secondaria).

2. Trasformatore booster

Questa soluzione viene utilizzata nelle applicazioni dove sono previsti forni di media e grande dimensione.

Il trasformatore booster incrementa l'output della tensione secondaria fissa del trasformatore principale.

Il commutatore è installato nell'avvolgimento terziario.

I valori di tensione e corrente del terziario vengono selezionati dal costruttore del trasformatore: questa metodologia offre un'ottimizzazione delle condizioni operative di commutazione.

Il costruzttore ha inoltre il vantaggio che può selezionare il commutatore in maniera più fine.

Possono essere inoltre ottenute tensioni multiple; un'opzione potrebbe esseere l'utilizzo di un reattore in serie con l'OLTC.

3. Autotrasformatore

Attraverso questa configurazione è semplice ottenere un sistema con piccoli valori e step uguali. a differenza delle configurazioni precedenti. Viene utilizzato in applicazioni dove sono presenti forni di più grandi dimensioni.

L'autotrasformatore riduce la tensione al livello dell'avvolgimento primario del trasformatore da forno.

I nuclei sono due, posizionati nella stessa cassa oppure in casse separate.

Anche in questo caso c'è la massima flessibilità del costruttore in quanto può scegliere il commutatore più idoneo.